Lò nung xi măng được sử dụng cho giai đoạn nhiệt luyện của quá trình sản xuất xi măng, trong đó Canxi Cacbonat phản ứng với khoáng chất chứa silica để tạo thành hỗn hợp canxi silicat. Công suất của chúng thường xác định công suất của nhà máy xi măng và là giai đoạn tiêu thụ năng lượng chính. Trong lò nung sử dung chủ yếu dầu bánh răng để bôi trơn, làm mát…Chúng ta cùng phân tích:

Dầu bánh răng trong lò nung của nhà máy xy măng

Dầu bánh răng trong lò nung của nhà máy xy măng là loại dầu nhớt được pha chế từ dầu gốc và gói phụ gia đặc biệt để bôi trơn các bánh răng trong hộp số và hệ thống xích tải của lò nung. Đáp ứng điều kiện làm việc khắc nghiệt và chế độ hoạt động liên tục của lò nung, giúp hệ thống vận hành tối ưu và hiệu quả.

Cấu tạo và nguyên lý hoạt động của lò nung nhà máy xy măng

Quy trình sản xuất xy măng

Quy trình sản xuất xy măng cơ bản bao gồm ba giai đoạn:

- Nghiền hỗn hợp đá vôi và đất sét hoặc đá phiến để tạo thành “hỗn hợp thô” mịn;

- Nung nóng hỗn hợp thô đến nhiệt độ thiêu kết (lên đến 1450 °C) trong lò nung xi măng;

- Nghiền clinker thu được để làm xi măng (xem Nhà máy xi măng ).

Ở giai đoạn thứ hai, hỗn hợp thô được đưa vào lò nung và được làm nóng dần dần bằng cách tiếp xúc với khí nóng từ quá trình đốt cháy nhiên liệu lò nung . Các phản ứng hóa học liên tiếp diễn ra khi nhiệt độ của hỗn hợp thô tăng lên:

- 70 đến 110 °C – Nước tự do bốc hơi.

- 400 đến 600 °C – các khoáng chất giống đất sét bị phân hủy thành các oxit cấu thành của chúng; chủ yếu là SiO2 và Al 2O3 . dolomit (CaMg(CO3) 2) phân hủy thành canxi cacbonat (CaCO3 ), MgO và CO2 .

- 650 đến 900 °C – canxi cacbonat phản ứng với SiO 2 tạo thành belite (Ca2 SiO4 ) (còn gọi là C2S trong ngành xi măng).

- 900 đến 1050 °C – canxi cacbonat còn lại phân hủy thành canxi oxit (CaO) và CO2 .

- 1300 đến 1450 °C – xảy ra hiện tượng nóng chảy một phần (20–30%) và belite phản ứng với canxi oxit để tạo thành alite (Ca3O·SiO 4 ) (còn được gọi là C3S trong ngành xi măng).

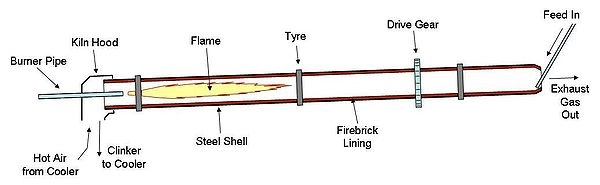

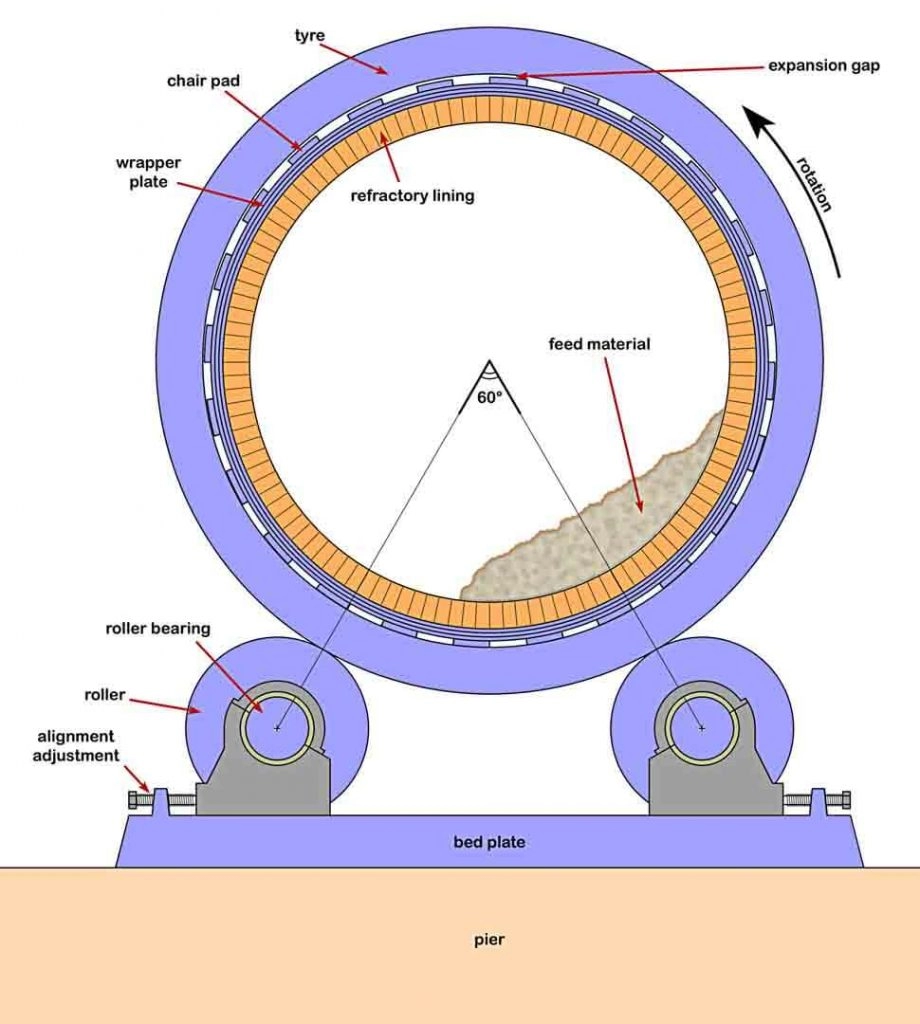

Cấu tạo lò nung nhà máy xy măng

Lò nung xi măng là thiết bị quan trọng của dây chuyền sản xuất xi măng khô và ướt. Lò nung xi măng chủ yếu được tạo thành từ thùng, bánh răng, thiết bị hỗ trợ con lăn, thiết bị hỗ trợ bánh xe dừng, lớp lót lò, phớt đuôi lò, chụp đầu lò và nhà máy nhiên liệu.

Nguyên lý lò nung xi măng:

Lò quay xi măng chuyển sang chế độ chạy siêu nhỏ dưới nhiệt độ cao. Việc duy trì các thiết bị gắn kết và mức độ của hệ thống nhiệt có liên quan chặt chẽ đến tính an toàn và hiệu quả của lò quay xi măng. Các điểm chính của việc chăm sóc và bảo dưỡng bánh răng là kiểm tra tình trạng bôi trơn, trạng thái chạy, phát hiện động và độ chính xác ăn khớp giữa các bánh răng lớn và nhỏ. Độ chính xác lắp đặt của thiết bị hỗ trợ giúp lò quay an toàn và trơn tru. Sau đó, chú ý đến sự phân bổ hợp lý trọng lượng ổ trục của bánh xe trụ, hình thức bố trí bánh xe dẫn động, áp suất và thời gian lên xuống của bánh răng thủy lực.

Như vậy bánh răng đóng vai trò rất quan trọng trong quá trình hoạt động của lò quay. Để bôi trơn bánh răng chúng ta thường sử dụng dầu bánh răng ISO VG 320 có phụ gia chịu cực áp EP.

Tiêu chí lựa chọn dầu bánh răng trong lò nung của nhà máy xy măng

Để chọn loại dầu nhớt tốt nhất cho bộ bánh răng, phải đáp ứng các tiêu chí sau:

- Độ nhớt – Thường được coi là đặc tính quan trọng nhất của dầu bôi trơn.

- Phụ gia – Gói phụ gia được sử dụng trong chất bôi trơn sẽ ảnh hưởng đến các đặc tính hiệu suất chính khác nhau trong các điều kiện vận hành.

- Loại dầu gốc – Loại dầu gốc được sử dụng phải được xác định theo điều kiện hoạt động, loại hộp số và các yếu tố khác.

Độ nhớt

Việc chọn cấp độ nhớt thích hợp đơn giản nhất là theo khuyến nghị trong sổ tay bảo dưỡng thiết bị. Tuy nhiên, hướng dẫn sử dụng không phải lúc nào cũng tồn tại hoặc máy hoạt động bên ngoài các điều kiện mà các khuyến nghị của OEM đã được đưa ra. Do đó, điều quan trọng là phải hiểu các phương pháp lựa chọn độ nhớt và các yếu tố ảnh hưởng đến yêu cầu thực tế.

Độ nhớt của dầu bánh răng cung cấp độ dày màng mong muốn giữa các bề mặt tương tác ở một tốc độ và tải trọng nhất định. Vì rất khó xác định tải trọng đối với hầu hết các phương pháp lựa chọn độ nhớt, tải trọng được giả định và yếu tố quyết định trở thành tốc độ.

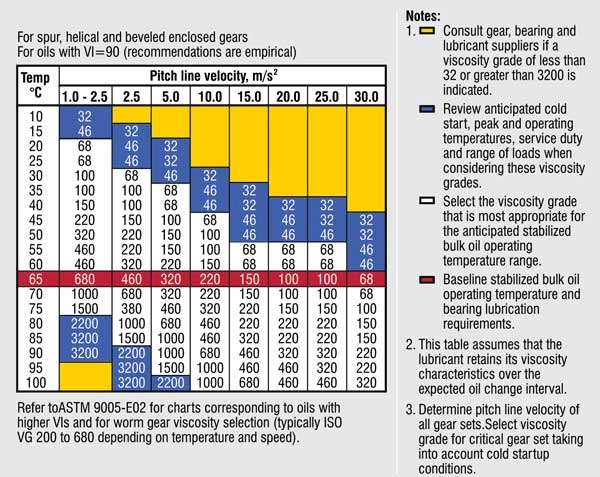

Một trong những phương pháp phổ biến nhất để xác định độ nhớt là ANSI (Viện tiêu chuẩn quốc gia Hoa Kỳ) và AGMA (Hiệp hội các nhà sản xuất bánh răng Hoa Kỳ) tiêu chuẩn ANSI / AGMA 9005-E02. Trong phương pháp này, các giả định được đưa ra liên quan đến tải trọng, chỉ số độ nhớt và hệ số áp suất – độ nhớt của chất bôi trơn.

Biểu đồ trong Hình 2 có thể áp dụng cho các bộ bánh răng kèm theo hình chóp, xoắn và vát. Các biểu đồ khác tồn tại cho bánh răng sâu và bánh răng mở. Để sử dụng phương pháp này, phải xác định loại bộ bánh răng, dạng hình học bánh răng, nhiệt độ vận hành và tốc độ của bánh răng tốc độ chậm.

Sau khi tính toán vận tốc đường bước của bánh răng chậm nhất trong thiết bị, cấp độ nhớt yêu cầu có thể được đọc từ biểu đồ bằng cách sử dụng nhiệt độ hoạt động có khả năng cao nhất của thiết bị.

Điều quan trọng cần lưu ý là phương pháp này giả định mối quan hệ nhiệt độ độ nhớt của chất bôi trơn (chỉ số độ nhớt = 90). Nếu VI của chất bôi trơn lệch khỏi giá trị này, các bảng bổ sung cho dầu có VI = 120 và 160 được đưa vào, hoặc có thể sử dụng biểu đồ nhiệt độ-độ nhớt để nội suy cấp độ nhớt ISO thích hợp.

Lựa chọn dầu gốc và phụ gia

Dầu bánh răng có thể được xếp thành ba loại: R & O, EP và hỗn hợp. Loại dầu bánh răng phù hợp nhất với một ứng dụng nhất định sẽ được xác định bởi các điều kiện vận hành.

Bởi vì không có hướng dẫn tiêu chuẩn để giúp xác định điều này, việc lựa chọn có phần chủ quan. Nhiều nhà sản xuất thiết bị sẽ chỉ định yêu cầu về độ nhớt và để người dùng cuối quyết định. Những người khác sẽ chọn bảo thủ và chỉ định chất bôi trơn EP cho các ứng dụng. Do đó, điều quan trọng là phải hiểu các điều kiện chung ảnh hưởng đến yêu cầu này.

Lựa chọn dầu gốc

Dầu gốc khoáng chất lượng cao hoạt động tốt trong hầu hết các ứng dụng. Trên thực tế, dầu gốc khoáng thường có hệ số độ nhớt áp suất cao hơn dầu tổng hợp thông thường, cho phép tạo ra độ dày màng lớn hơn ở độ nhớt hoạt động nhất định. Tuy nhiên, có những trường hợp mà dầu gốc tổng hợp được ưu tiên hơn.

Nhiều gốc tổng hợp có khả năng chống oxy hóa và tản nhiệt vốn có cao hơn, nên chúng thích hợp hơn cho các ứng dụng có nhiệt độ hoạt động cao và trong một số trường hợp, cho phép kéo dài khoảng thời gian sử dụng. Ngoài ra, chất tổng hợp hoạt động tốt hơn trong các máy chịu nhiệt độ môi trường thấp do chỉ số độ nhớt cao và điểm đông đặc thấp.

Chỉ số độ nhớt cao cũng làm cho các sản phẩm tổng hợp phù hợp với nhiều loại nhiệt độ xung quanh hơn, loại bỏ nhu cầu thay dầu theo mùa. Một số chất tổng hợp cũng có thể cung cấp độ bôi trơn cao hơn để giảm ma sát trong các tiếp điểm trượt.

Lựa chọn dầu bánh răng công nghiệp là tương tự trong hầu hết các ứng dụng. Không có thuộc tính hoặc giá trị cụ thể nào để tạo ra một đặc điểm kỹ thuật tốt. Để xác định sự lựa chọn tốt nhất cho một ứng dụng nhất định, phải chọn đúng độ nhớt, dầu gốc và loại chất bôi trơn và đánh giá các đặc tính hiệu suất thích hợp.

Lựa chọn phụ gia

Phụ gia ức chế gỉ và oxy hóa (R&O)

Dầu bánh răng R&O có độ ổn định hóa học cao, tính khử nhũ tương, ngăn ngừa ăn mòn và ngăn chặn bọt. Các sản phẩm này được thiết kế để sử dụng trong việc vận hành bánh răng ở tốc độ tương đối cao, tải thấp và tải đồng đều (không tải xung kích).

Những chất bôi trơn này là sự lựa chọn tốt nhất trong các ứng dụng mà tất cả các tiếp điểm bề mặt hoạt động trong điều kiện bôi trơn thủy động lực học hoặc đàn hồi. Chúng không hoạt động tốt hoặc ngăn chặn sự mài mòn trong các điều kiện bôi trơn biên.

Phụ gia chịu cực áp EP

Dầu bánh răng sử dụng phụ gia chịu cực áp (EP), có một số khả năng hoạt động vượt trội so với các loại dầu R&O. Ngoài các đặc tính được liệt kê cho chất bôi trơn R&O, Dầu bánh răng EP chứa các chất phụ gia đặc biệt giúp tăng cường độ bền màng hoặc khả năng chịu tải của chúng.

Các chất phụ gia EP phổ biến nhất là lưu huỳnh và phốt pho, là các hợp chất hoạt động hóa học làm thay đổi tính chất hóa học của bề mặt máy để ngăn ngừa sự mài mòn của chất kết dính trong các điều kiện bôi trơn biên.

Trong các ứng dụng ít khắc nghiệt hơn, phụ gia chống mài mòn cũng có thể được sử dụng để bảo vệ chống mài mòn trong các điều kiện bôi trơn biên. Các điều kiện máy thường yêu cầu chất bôi trơn bánh răng chống bó cứng bao gồm tải nặng, tốc độ chậm và tải sốc.

Ngoài phụ gia chống mài mòn lưu huỳnh phốt pho và kẽm dialkyl dithiophosphat (ZDDP), một số vật liệu rắn phổ biến được coi là phụ gia chống kết dính bao gồm molypden-disulfide (moly), than chì và borat.

Một lợi ích của các chất phụ gia này là chúng không phụ thuộc vào nhiệt độ để trở nên hoạt động, không giống như các hợp chất phốt pho lưu huỳnh không trở nên hoạt động cho đến khi đạt được nhiệt độ bề mặt cao. Một khía cạnh tiêu cực khác của phụ gia EP lưu huỳnh phốt pho là chúng có thể ăn mòn bề mặt máy móc, đặc biệt là ở nhiệt độ cao.

Loại phụ gia này cũng có thể ăn mòn kim loại màu vàng và không được sử dụng trong các ứng dụng có các bộ phận làm bằng vật liệu này, chẳng hạn như bánh răng sâu.

Dầu bánh răng hỗn hợp

Dầu bánh răng hỗn hợp là loại chất bôi trơn phổ biến thứ ba. Nói chung, chất bôi trơn hỗn hợp được trộn với một axit béo tổng hợp (đôi khi được gọi là chất béo) để tăng độ bôi trơn và độ bền của màng . Ứng dụng phổ biến nhất cho các chất bôi trơn bánh răng này là các ứng dụng bánh răng sâu.

Do tiếp xúc trượt và các tác động tiêu cực của tác nhân EP, chất bôi trơn hỗn hợp thường là lựa chọn tốt nhất cho các ứng dụng này. Dầu hỗn hợp còn được gọi là dầu xi lanh vì những chất bôi trơn này ban đầu được pha chế cho các ứng dụng xi lanh hơi.

Địa chỉ mua dầu bánh răng uy tín, chất lượng

Công ty CP Mai An Đức là nhà cung cấp dầu bánh răng chất lượng cao của các thương hiệu: Caltex, Shell, Total, Mobil, United Oil, Petronas...

- Dầu Bánh Răng Caltex Meropa Synthetic EP

- Dầu Bánh Răng Công Nghiệp Caltex Meropa

- Dầu Bánh Răng Công Nghiệp Shell Omala S2 GX 220

- Dầu Bánh Răng Công Nghiệp Total Carter EP

- Dầu Bánh Răng Mobil SHC 600 Series

- Dầu Bánh Răng Mobilgear 600 XP Series

- Dầu Bánh Răng Petronas Gear MEP Series

- Dầu Bánh Răng Shell Omala S1 W460

- Dầu Bánh Răng Shell Omala S2 GX 100

- Dầu Bánh Răng Shell Omala S2 GX 150

- Dầu Bánh Răng Shell Omala S2 GX 320

- Dầu Bánh Răng Shell Omala S2 GX 460

- Dầu Bánh Răng Shell Omala S2 GX 680

- Dầu Bánh Răng Shell Omala S4 GXV 150

- Dầu Bánh Răng Shell Omala S4 WE 220

- Dầu Bánh Răng Shell Omala S4 WE 460

- Dầu Bánh Răng Total Carter MS 100

- Dầu Bánh Răng Total Carter SH

- Dầu Bánh Răng Total Kassilla GMP

- Dầu Bánh Răng United Industrial Gear & Bearing Oil

- Dầu Bánh Răng United Unigear S3 Industrial Gear

Thông tin liên hệ

- Địa chỉ: Số 6, Đường Phạm Thận Duật, Phường Thạnh Mỹ Lợi, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

- Hotline: 0977868803

- Zalo: 0977868803

- Email: cskh@maianduc.com

- Website: www.maianduc.vn

- Facebook: facebook.com/MaiAnDucJSC