Vấn đề rất được quan tâm hiện nay về sự xuống cấp của dầu tuabin gây ảnh hưởng đến hệ thống dầu bôi trơn là sự hiện diện của bùn và vecni . Tình trạng này có thể xảy ra ngay cả ở những máy được bảo dưỡng tốt nhất và cũng có thể phát sinh khi dầu không quá cũ hoặc bị ô nhiễm, cũng như trong chất bôi trơn tổng hợp chịu nhiệt và chất lỏng thủy lực…Bùn và vecni trong hệ thống dầu tuabin gây ảnh hưởng xấu như thế nào? Phân tích đánh giá chất lượng ra sao? Chúng ta cùng tìm hiểu:

Bùn và vecni trong hệ thống dầu tuabin

Bùn và vecni trong hệ thống dầu tuabin là các sản phẩm sinh ra do sự phân hủy, ô xy hóa chất bôi trơn. Các sản phẩm này bắt đầu ở dạng hòa tan và tích tụ cho đến khi chất bôi trơn đạt đến khả năng của nó được gọi là điểm bão hòa, buộc bất kỳ lượng dư thừa nào phải chuyển đổi thành các sản phẩm phân hủy không hòa tan.

Trong một số trường hợp, cặn lắng hình thành trên bề mặt máy tại chính xác vị trí mà dầu đã phân hủy. Trong các trường hợp khác, dầu phân hủy ở một vị trí nhưng các sản phẩm phân hủy không hòa tan được mang đi nơi khác bởi chất lỏng chuyển động tạo thành cặn lắng trên bề mặt.

- Cặn đen đóng vảy trên phớt cơ khí.

- Màng dính vàng trên van.

- Cặn giống như than trên ổ trục ống lót babit.

- Tích tụ màu nâu nhớt trên bộ lọc dầu.

- Cặn đen đóng vảy trên bề mặt phớt cơ khí và miếng đệm chịu lực đẩy.

- Cặn cacbon trên bề mặt cơ học.

Xem thêm: Tuabin thủy lực là gì? Dầu tuabin thủy lực và ứng dụng.

Xem thêm:Dầu tuabin, cách kiểm tra độ sạch

Xem thêm: Dầu Turbin Nhiệt điện: Tư vấn và cách lựa chọn

Xem thêm: Dầu Turbin và hệ thống bôi trơn nhà máy nhiệt điện khí

Tác hại của bùn và vecni trong hệ thống dầu tuabin

- Lỗi van khóa bùn.

- Lỗ bị tắc.

- Phớt cơ khí bị hỏng.

- Cổng xả tắc.

- Sự mài mòn ổ trục (sự sản xuất màng thủy động bị gián đoạn).

- Tắc nghẽn sớm của bộ lọc dầu.

- Hiệu suất làm mát dầu bị suy yếu.

Các nguyên nhân gây ra bùn và vecni trong hệ thống dầu tuabin

Các nguyên nhân gây ra bùn và vecni trong hệ thống dầu tuabin gồm có:

Quá trình oxy hóa dầu tuabin số lượng lớn

| Các giai đoạn suy giảm chất lượng dầu | Điều kiện của dầu tuabin cần thử nghiệm | Phương pháp phân tích tương ứng |

| Giai đoạn một (giai đoạn tiền thân) — Nguyên nhân gốc rễ đẩy chất lỏng vào giai đoạn tiếp theo | Nguyên nhân gốc rễ của quá trình oxy hóa có thể đo lường được: 1. Ô nhiễm hạt 2. Mảnh vụn do mài mòn 3. Ô nhiễm nước 4. Sự suy giảm chất phụ gia chống oxy hóa |

1. Nhiều phương pháp đếm hạt trong phòng thí nghiệm (quang học,giấy lọc và kính hiển vi) 2. Phân tích nguyên tố, ferrography, phân tích mật độ sắt 3. Nhiều phương pháp trong phòng thí nghiệm, bao gồm Karl Fischer và FTIR 4. Các phương pháp bao gồm FTIR, RPVOT, RULER và HPDSC |

| Giai đoạn hai (giai đoạn tạm thời) — Bắt đầu quá trình phân hủy dầu gốc và tăng nguy cơ hình thành lớp vecni | Sự có mặt của các sản phẩm oxy hóa hòa tan để tạo thành: 1. Axit cacboxylic, axit fomic,… 2. Nhựa mật độ cao, polyme,… 3. Hợp chất tạo màu (vật thể màu) |

1. FTIR (1.730 cm-1), AN 2. Oxit đông tụ không hòa tan 3. Quang phổ, đo màu vá |

| Giai đoạn ba (giai đoạn tấn công) — Giai đoạn oxy hóa nâng cao hơn, trong đó có nguy cơ đáng kể về vecni, ăn mòn và bôi trơn kém | Sự có mặt của cả sản phẩm oxy hóa hòa tan và không hòa tan để tạo thành: 1. Xà phòng cacboxylate kim loại và bùn 2. Oxit lơ lửng không hòa tan 3. Độ nhớt của dầu tăng |

1. Phân tích bùn (bùn đáy, bùn lọc hữu cơ,…) bằng phân tích nguyên tố, FTIR (1.730 cm-1), GC/MS 2. Siêu ly tâm, thử nghiệm vá, đo màu vá 3. Đo độ nhớt |

|

Phương pháp phân tích

bùn và vecni do quá trình oxy hóa gây ra |

||

Sự suy thoái dầu gốc nhiệt và nén

| Các giai đoạn suy giảm chất lượng dầu | Điều kiện của chất lỏng cần thử nghiệm | Phương pháp phân tích tương ứng |

| Giai đoạn một (giai đoạn tiền thân) — Nguyên nhân gốc rễ đẩy chất lỏng vào giai đoạn tiếp theo | Nguyên nhân gốc rễ có thể đo lường được: 1. Tính năng thoát khí bị suy giảm 2. Nhiễm chéo (chất bôi trơn hỗn hợp) 3. Nhiễm tạp chất phân cực (bụi bẩn, nước, oxit, …) |

1. Thử nghiệm giải phóng không khí (ASTM D3427) 2. FTIR, phân tích nguyên tố,… 3. Nhiều thử nghiệm phòng thí nghiệm tiêu chuẩn khác nhau cho các tạp chất như vậy |

| Giai đoạn hai (giai đoạn tạm thời) — Bắt đầu quá trình phân hủy dầu gốc và tăng nguy cơ hình thành lớp vecni | Sự hiện diện của các sản phẩm phân hủy nhiệt hòa tan: 1. Oxit nitric 2. Hợp chất nhuộm màu (vật thể màu) 3. Điều kiện hỏng nhiệt cục bộ |

1. FTIR tế bào dày (500 µm) để nitrat hóa (1.639 cm-1) 2. Quang phổ, đo màu vá 3. Kiểm tra mẫu (kết hợp các thử nghiệm trên với RPVOT, AN, độ nhớt, …) để phân biệt với sự phân hủy dầu số lượng lớn |

| Giai đoạn ba (giai đoạn tấn công) — Giai đoạn thoái hóa tiên tiến hơn, trong đó có nguy cơ bị vecni đáng kể | Sự hiện diện của cả sản phẩm phân hủy nhiệt hòa tan và không hòa tan để tạo thành: 1. Oxit nitric có trọng lượng phân tử cao lơ lửng và các hợp chất nhựa không hòa tan tương tự 2. Bùn và cặn lắng |

1. Máy ly tâm siêu tốc, phép đo màu vá, chất không hòa tan đông tụ 2. Phân tích bùn (bùn đáy, cặn lọc hữu cơ, …) bằng phân tích nguyên tố, FTIR, GC/MS |

|

Phương pháp phân tích

bùn và vecni do sự phân hủy nhiệt |

||

Phóng tĩnh điện

| Các giai đoạn suy giảm chất lượng | Điều kiện của chất lỏng cần thử nghiệm | Phương pháp phân tích tương ứng |

| Giai đoạn một (giai đoạn tiền thân) — Nguyên nhân gốc rễ đẩy chất lỏng vào giai đoạn tiếp theo | Nguyên nhân gốc rễ: 1. Dầu quá khô 2. Dầu quá sạch 3. Dầu chưa oxy hóa 4. Độ dẫn điện của dầu giảm |

1. Karl Fischer, máy đo điểm sương 2. Máy đếm hạt (nhiều loại), tổng chất không hòa tan 3. AN, RPVOT, FTIR (1.730 cm-1) 4. Máy đo độ dẫn điện, máy kiểm tra đánh thủng điện môi, máy đo hằng số điện môi, … |

| Giai đoạn hai (giai đoạn tạm thời) — Bắt đầu quá trình phân hủy dầu gốc và tăng nguy cơ hình thành lớp vecni | Sự hiện diện của các sản phẩm phân hủy nhiệt hòa tan: 1. Hợp chất nhuộm màu (vật thể màu) 2. Điều kiện hỏng nhiệt cục bộ. |

1. Quang phổ, phép đo màu vá 2. Kiểm tra mẫu (kết hợp các thử nghiệm trên với RPVOT, AN, độ nhớt, …) để phân biệt với sự thoái hóa dầu số lượng lớn* |

| Giai đoạn ba (giai đoạn tấn công) — Giai đoạn thoái hóa tiên tiến hơn, trong đó có nguy cơ bị vecni đáng kể | Sự hiện diện của các sản phẩm phân hủy nhiệt hòa tan và không hòa tan: 1. Các hợp chất nhựa không hòa tan có trọng lượng phân tử cao lơ lửng 2. Bùn và cặn 3. Sự thoát khí |

1. Tổng chất không hòa tan đông tụ 2. Phân tích bùn (bùn đáy, cặn lọc, …) bằng phân tích nguyên tố, FTIR (1.730 cm-1), GC/MS 3. Điểm chớp cháy, sắc ký khí đối với axetilen và các khí khác* |

|

*Lưu ý: Các phương pháp phân tích để phân lập rõ ràng sự phân hủy dầu trong điều kiện điện hóa và phóng tĩnh điện vẫn chưa được phát triển đầy đủ.

Các phương pháp được liệt kê ở đây có bản chất chung và có thể hỗ trợ phân biệt. Các phương pháp phân tích bùn và vecni do phóng tĩnh điện gây ra |

||

Kỹ thuật phân tích để giám sát bùn và vecni

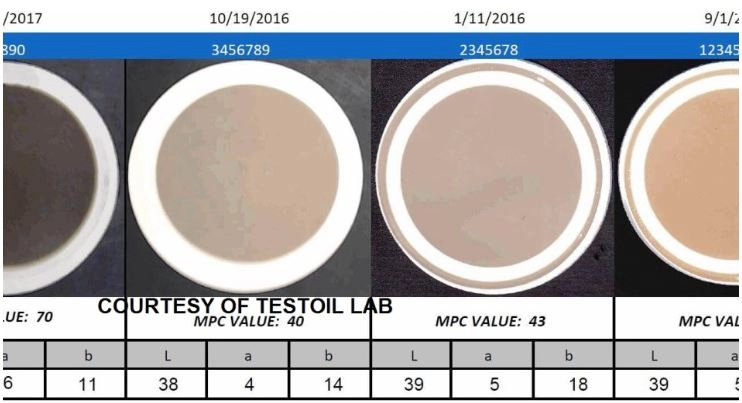

- MPC.

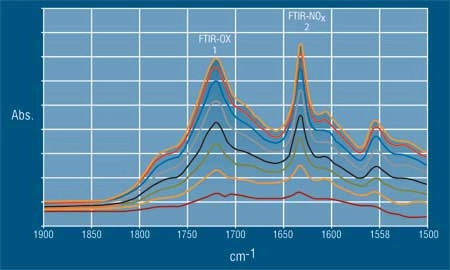

- FTIR.

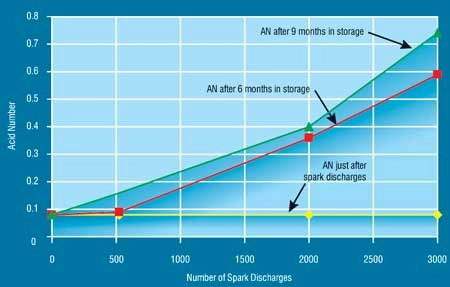

- Số AXIT.

- RPVOT.

- LSV.

- Độ nhớt .

- Điểm chớp cháy.

Đo màu màng vá (MPC) – Tiềm năng vecni (ASTM D7843-21)

Phổ hồng ngoại biến đổi Fourier

Trị số axit (ASTM D974 hoặc D664)

Kiểm tra oxy hóa bình áp suất quay (ASTM D2272)

Đo Voltam tuyến tính (ASTM D6971)

Độ nhớt (ASTM D445)

Điểm chớp cháy (ASTM D92)

Hỗ trợ Kỹ thuật của Công ty Cổ phần Mai An Đức

Dầu tuabin sử dụng trong Nhà máy Thủy điện đóng vai trò rất quan trọng đối việc vận hành an toàn các Tổ máy phát điện. Việc vận hành trong thời gian dài làm gia tăng bùn và vecni, hợp chất oxit và những hạt mòn trong dầu, điều này có thể dẫn đến điều kiện xấu như gia tăng nhiệt độ của kim loại ổ trục hay giảm khả năng bôi trơn, … Để hạn chế kim loại ổ trục bị ăn mòn, việc phân tích độ nhớt của dầu, thành phần nước, mức độ oxy hóa,… là vô cùng cần thiết. Chuẩn đoán trước dầu bôi trơn gồm việc phân tích những hạt mòn trong dầu, giúp phát hiện được dấu hiệu điều kiện xấu của thiết bị.

Công ty CP Mai An Đức chuyên cung cấp các giải pháp bôi trơn toàn diện và tối ưu nhất cho thiết bị máy móc của Khách hàng. Chúng tôi có đầy đủ các thiết bị chẩn đoán sự cố dầu bị nhiễm bẩn tạp chất, nhiễm nước …để đưa ra những cảnh báo và các giải pháp xử lý bằng cách sử dụng phương pháp lọc để giải quyết triệt để sự cố nêu trên:

- Tiến hành Test mẫu dầu mỡ nhờn để so sánh chất lượng với sản phẩm khách hàng đang sử dụng để đưa ra quyết định sử dụng sản phẩm phù hợp.

- Đo độ sạch dầu Tuabin: Theo tiêu chuẩn: ( Nas 1638, ISO 4406, SAE 4059), In kết quả trược tiếp bằng máy LASPAX II-P-M-W, Hãng STAUFF( Đức)

- Tiến hành lọc bằng thiết bị lọc dầu chân không với các bộ lọc thô, lọc tinh, lọc từ tính…để tách nước và loại bỏ tạp chất đạt tiêu chuẩn của NAS 3, ISO 14/12/9.

- Hỗ trợ tư vấn và training về kiến thức dầu mỡ nhờn cho cán bộ kỹ thuật và vận hành tại Nhà máy khi khách hàng có yêu cầu.

Thông tin liên hệ

- Địa chỉ: Số 6, Đường Phạm Thận Duật, Phường Thạnh Mỹ Lợi, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

- Hotline: 0977868803

- Zalo: 0977868803

- Email: cskh@maianduc.com

- Website: www.maianduc.vn

- Facebook: facebook.com/MaiAnDucJSC