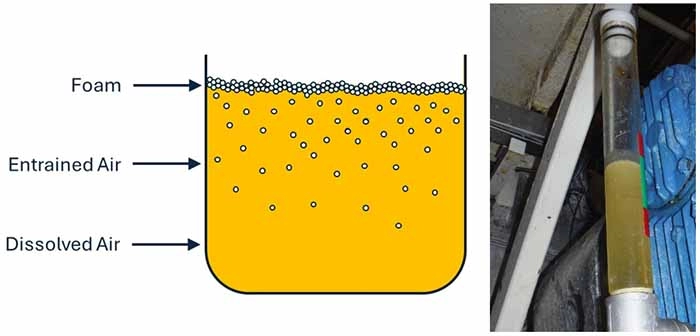

Các nhà sản xuất dầu hiểu được tác động của việc tạo bọt và sục khí đến tính chất bôi trơn, vì vậy họ pha chế hầu hết các loại dầu bằng chất giải phóng khí và phụ gia chống bọt, còn được gọi là chất khử bọt hoặc chất ức chế bọt.

Có hai loại phụ gia chống bọt chính được sử dụng trong chất bôi trơn: Methyl silicon và Copolyme Acrylate như Polymethacrylate.

Phụ gia gốc silicon được ưa chuộng trong các loại dầu có độ nhớt cao được sử dụng trong các ứng dụng có mức độ nhiễu loạn cao, chẳng hạn như dầu động cơ và dầu hộp số. Điều này là do Silicon đã được chứng minh là có thể ngăn cản sự hình thành các bong bóng khí bằng cách thay đổi sức căng bề mặt của bong bóng, làm cho nó yếu hơn và dễ giải phóng không khí hơn.

Ngược lại, các chất phụ gia gốc Silicon có thể làm giảm khả năng giải phóng không khí trong chất lỏng tĩnh hoặc chuyển động chậm, do đó, Copolymer acrylate chủ yếu được ưa chuộng trong dầu thủy lực và các chất lỏng tuần hoàn khác.

Kiểm tra bọt và sục khí

Có thể tiến hành một số thử nghiệm để xác định mức độ dầu thủy lực có thể tách khí và chống tạo bọt.

Hai loại phổ biến nhất là ASTM D892, thường được gọi là xu hướng tạo bọt và độ ổn định, và ASTM D3427, có thể được sử dụng để đo tốc độ dầu có thể giải phóng không khí bị cuốn theo. Hai loại này thường được chạy song song khi xác định nguyên nhân gốc rễ của vấn đề tạo bọt hoặc sục khí.

ASTM D892 bao gồm ba trình tự thử nghiệm riêng biệt. Trình tự thử nghiệm I yêu cầu 200 ml mẫu được đun nóng đến 24°C.

Mẫu sau đó được sục khí bằng không khí sạch, khô trong 5 phút, sau đó lượng bọt (tính bằng ml) ban đầu được tạo ra được ghi lại là xu hướng tạo bọt của dầu. Sau đó, mẫu được để yên trong 10 phút nữa, sau đó độ ổn định của bọt của dầu được ghi lại, một lần nữa tính bằng ml.

Trình tự II lặp lại quy trình tương tự với mẫu mới được đun nóng đến 93°C, trong khi Trình tự III sử dụng cùng mẫu đã được đun nóng trước đó trong Trình tự II sau khi nhiệt độ dầu đã giảm và ổn định ở mức 24°C.

Mục đích của ba bước này là đánh giá tác động của độ nhớt của dầu và bất kỳ chất gây ô nhiễm dạng nước và dễ bay hơi nào có thể bốc hơi sau khi đun nóng đến 93°C.

Mặc dù ASTM D892 đã là tiêu chuẩn của ngành trong nhiều năm, nhưng nó không nhất thiết phản ánh những gì có thể xảy ra trong ứng dụng thực tế với mức độ khuấy trộn cơ học cao.

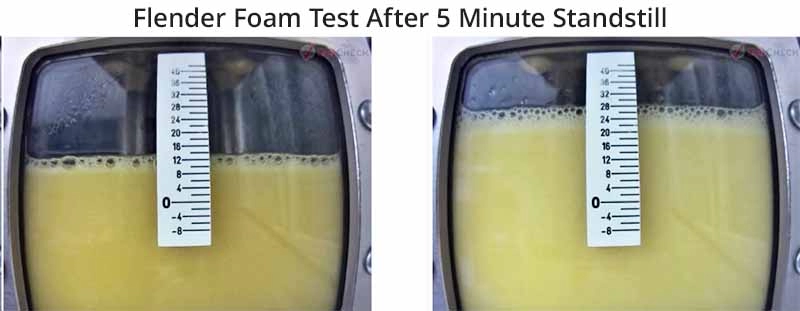

Vì lý do này, Flender, một nhà sản xuất hộp số lớn của Đức đã phát triển một thiết bị thử nghiệm để đo tác động của các bánh răng bắn tung tóe lên xu hướng tạo bọt và tạo khí của dầu. Ban đầu là một quy trình thử nghiệm nội bộ, phương pháp này hiện là tiêu chuẩn công nghiệp theo ISO 12152.

Thiết bị thử nghiệm Flender triển khai bánh răng thẳng một cấp để khuấy và sục khí vào mẫu dầu. Sau một khoảng thời gian thử nghiệm xác định, lượng dầu tăng do không khí cuốn vào và lượng bọt tạo ra được ghi lại, cả ban đầu và sau một khoảng thời gian lắng.

Sự gia tăng thể tích dầu ban đầu hơn 15% so với mức cơ bản hoặc vẫn tăng thể tích hơn 10% sau khi để yên trong 5 phút được coi là không đạt yêu cầu trong bài kiểm tra Flender.

Nguyên nhân gây ra hiện tượng tạo bọt và sục khí trong quá trình sử dụng

Mặc dù dầu thủy lực mới thường sẽ vượt qua bài kiểm tra Flender hoặc ASTM D892, nhưng sau khi đưa dầu vào sử dụng, một số yếu tố có thể dẫn đến tình trạng bọt tăng theo thời gian. Có lẽ lý do phổ biến nhất gây ra bọt là mức dầu không chính xác.

Trong các ứng dụng bể chứa ướt như máy bơm và hộp số, quá nhiều hoặc quá ít dầu có thể dẫn đến hiện tượng cuốn khí và tạo bọt đáng kể. Tương tự như vậy, trong hệ thống dầu bôi trơn tuần hoàn hoặc thủy lực, rò rỉ khí ở phía hút của máy bơm có thể biểu hiện dưới dạng sục khí và có thể trực tiếp dẫn đến hiện tượng rỗ bơm.

Tương tự như vậy, thiết kế hệ thống kém, chẳng hạn như đường ống hồi lưu bị lún hoặc thời gian lắng không đủ do kích thước bể chứa nhỏ, có thể gây ra hiện tượng có không khí trong hệ thống tuần hoàn.

Vì “vấn đề bảo trì cơ học”, chẳng hạn như mức dầu không đúng hoặc rò rỉ không khí, không liên quan trực tiếp đến tình trạng hoặc chất lượng của dầu, nên việc thử nghiệm mẫu dầu từ hệ thống có dấu hiệu tạo bọt do vấn đề bảo trì sẽ cho thấy xu hướng tạo bọt và kết quả ổn định tương tự như dầu mới bằng cách sử dụng ASTM D892 hoặc ISO12152.

Tuy nhiên, giả sử một mẫu trong dịch vụ cho thấy độ lệch đáng kể so với đường cơ sở dầu mới. Trong trường hợp đó, điều quan trọng là phải thực hiện các bước bổ sung để cố gắng xác định nguyên nhân gốc rễ của sự cuốn theo không khí và tạo bọt.

Thông thường, hiện tượng tạo bọt nhiều hơn ở dầu đang sử dụng là do nhiễm bẩn hóa chất.

Vì xu hướng lôi kéo không khí và hình thành bọt khí của dầu có liên quan chặt chẽ đến sức căng bề mặt của dầu nên bất kỳ điều gì làm thay đổi sức căng bề mặt đều có thể dẫn đến hiện tượng sục khí.

Điều này bao gồm một số hóa chất xử lý, chất tẩy rửa có chứa chất tẩy rửa và mỡ vô tình xâm nhập, có thể là do bôi quá nhiều mỡ vào phớt trục hoặc ổ trục.

Trong một số ngành công nghiệp, chẳng hạn như khai thác mỏ và sản xuất xi măng, thường thấy lượng bụi bẩn đáng kể xâm nhập, dẫn đến nồng độ các hạt nhỏ trong dầu cao.

Trong một số trường hợp, các hạt này có kích thước hoàn hảo để hoạt động như các vị trí hình thành hạt, tạo ra điểm lý tưởng để các bong bóng khí kết tụ lại.

Trong các loại dầu có chứa chất phụ gia chống bọt gốc silicon, hiện tượng tạo bọt có thể xảy ra nếu chất phụ gia bị mất hoặc loại bỏ. Điều này có thể xảy ra do lọc quá mạnh.

Khi sử dụng phụ gia silicon, nhìn chung không nên lọc dầu có kích thước dưới 5 micron và đảm bảo dầu ở nhiệt độ hợp lý (>20 °C/68 °F) trong quá trình lọc, điều này giúp tăng khả năng hòa tan của phụ gia.

Nếu phụ gia chống bọt bị mất hoặc tiêu thụ, có thể định lượng lại dầu bằng cách xử lý chống bọt. Tuy nhiên, cần hết sức cẩn thận. Nếu nguyên nhân tạo bọt không liên quan đến việc loại bỏ phụ gia, việc định lượng quá mức dầu bằng phụ gia chống bọt có thể có tác dụng ngược lại và gây ra hiện tượng tạo bọt và sục khí nhiều hơn.

Một nguyên nhân phổ biến khác gây ra bọt là do nhiễm chéo ngẫu nhiên. Ngay cả một lượng nhỏ (<10%) hỗn hợp hai loại dầu với các thành phần phụ gia khác nhau cũng có thể dẫn đến hiện tượng sục khí, do đó, việc thử nghiệm xu hướng tạo bọt bằng ASTM D892 luôn phải là một phần của bảng thử nghiệm khi đánh giá khả năng tương thích của hai chất lỏng.

Nếu nghi ngờ có sự không tương thích, cần hết sức thận trọng khi thay sang chất lỏng khác, bao gồm cả việc xả sạch và vệ sinh kỹ lưỡng.

Mặc dù ít phổ biến hơn các lỗi do ô nhiễm khác, nhưng không nên bỏ qua quá trình sục khí. Các loại dầu mới được pha chế để loại bỏ không khí nhanh chóng và hiệu quả, đồng thời chống lại xu hướng tạo bọt. Bất kỳ thay đổi nào về đặc tính cơ bản của dầu này đều là dấu hiệu cảnh báo rằng có điều gì đó không ổn và luôn cần phải thử nghiệm và điều tra sự cố để có biện pháp xử lý và phòng ngừa.

Các loại dầu thuỷ lực đang có trên thị trường hiện nay

6 loại dầu thuỷ lực đang có mặt trên thị trường:

- Dầu thuỷ lực gốc khoáng

- Dầu thuỷ lực gốc tổng hợp

- Dầu thuỷ lực phân huỷ sinh học

- Dầu thuỷ lực chống cháy pha nước

- Dầu thuỷ lực chống cháy không pha nước

- Dầu thuỷ lực thực phẩm

Địa chỉ mua dầu thủy lực uy tín, giá tốt

CÔNG TY CP MAI AN ĐỨC chuyên cung cấp các loại sản phẩm dầu thủy lực chính hãng Caltex, Shell, Total, United Oil, Petronas với giá cả cạnh trạnh, giao hàng nhanh chóng. Liên hệ theo thông tin bên dưới để được tư vấn sản phẩm phù hợp nhất cho máy móc thuỷ lực của bạn và báo giá tốt nhất.

Trên đây là các sản phẩm Dầu thuỷ lực cao cấp, giá tốt nhất hiện nay mà CÔNG TY CP MAI AN ĐỨC cung cấp. Mong doanh nghiệp của bạn tìm được loại dầu thuỷ lực phù hợp. Mọi thông tin chi tiết xin liên hệ theo thông tin dưới đây

Cùng với đội ngũ nhân viên được đào tạo bài bản, dày dặn kinh nghiệm, đi kèm đó là các loại sản phẩm đa dạng từ mẫu mã đến giá cả, đảm bảo sẽ đáp ứng được nhu cầu mua hàng khác nhau của khách hàng. Hãy liên hệ ngay với Mai An Đức để được tư vấn chi tiết về sản phẩm, chính sách đại lý và nhận được các ưu đãi với giá tốt nhất.

Thông tin liên hệ

Các kênh mua sắm trực tuyến của chúng tôi