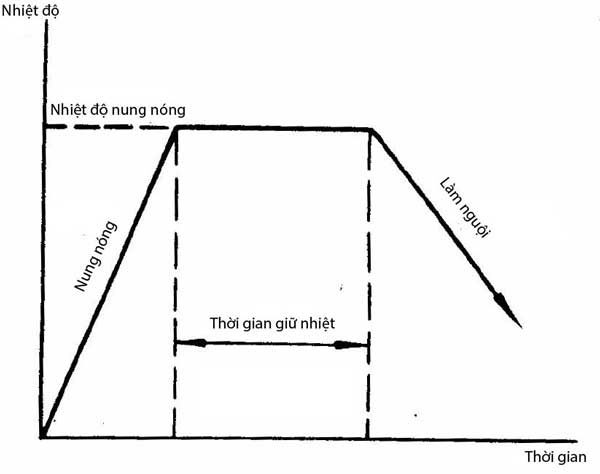

Tôi thép là quá trình làm nguội nhanh chóng vật liêu thép ở nhiệt độ cao để đạt được các tính chất cơ học mong muốn như tăng độ bền và độ cứng. Trong quá trình đông cứng, thép được nung nóng cao hơn nhiệt độ tới hạn một chút, sau đó được ngâm và cuối cùng được làm nguội trong nước, dầu, nitơ lỏng hoặc thậm chí là không khí để đạt được độ bền và độ cứng mong muốn. Hiện nay phổ biến nhất để làm nguội là sử dụng dầu nhiệt luyện hay còn gọi là dầu tôi kim loại. Chúng ta cùng phân tích:

Dầu nhiệt luyện là gì?

Dầu nhiệt luyện có hai chức năng chính là: Tạo điều kiện làm cứng thép bằng cách kiểm soát sự truyền nhiệt trong quá trình tôi và nó tăng cường làm ướt thép trong quá trình tôi để giảm thiểu sự hình thành các gradient nhiệt và biến đổi không mong muốn có thể dẫn đến tăng độ biến dạng và nứt.

Khi sử dụng dầu nhiệt luyện (dầu tôi) để làm nguội kim loại nóng, một tấm chăn hơi được đặt xung quanh kim loại nóng khi nó được ngâm lần đầu vào dầu. Độ ổn định của lớp hơi và do đó khả năng làm cứng thép của dầu phụ thuộc vào sự không đồng đều trên bề mặt kim loại, các oxit có mặt, các chất phụ gia làm ướt bề mặt làm tăng tốc quá trình làm ướt và làm mất ổn định lớp màng hơi và thành phần phân tử của dầu tôi. , bao gồm cả sự hiện diện của các sản phẩm phụ thoái hóa dầu dễ bay hơi hơn.

Sau khi làm mát thêm, lớp màng hơi xẹp xuống dẫn đến sự sôi của hạt nhân, đây là vùng truyền nhiệt nhanh nhất. Điểm mà tại đó quá trình chuyển đổi này xảy ra và tốc độ truyền nhiệt ở vùng này phụ thuộc vào thành phần phân tử tổng thể của dầu.

Khi nhiệt độ của bề mặt tiếp xúc dầu-thép nóng thấp hơn nhiệt độ sôi của dầu, quá trình sôi của hạt nhân sẽ kết thúc và quá trình làm mát đối lưu sẽ bắt đầu. Sự truyền nhiệt ở khu vực này phụ thuộc theo cấp số nhân vào độ nhớt của dầu, độ nhớt này sẽ thay đổi tùy theo mức độ phân hủy dầu. Việc tăng độ phân hủy dầu ban đầu sẽ dẫn đến giảm độ nhớt của dầu, sau đó sẽ tăng độ nhớt khi quá trình phân hủy tăng lên. Tốc độ truyền nhiệt tăng khi độ nhớt thấp hơn và giảm khi độ nhớt tăng.

Sự xuống cấp của dầu thường đi kèm với sự hình thành cặn và vecni . Các sản phẩm phụ này thường không hấp phụ đồng đều trên bề mặt thép khi nó được làm nguội, dẫn đến tốc độ làm mát bề mặt thay đổi và độ dốc nhiệt tăng lên.

Một nguồn truyền nhiệt không đồng đều khác là làm nguội ô nhiễm dầu. Ví dụ, nước có thể được đưa vào dầu làm nguội thông qua rò rỉ trong bộ trao đổi nhiệt. Nước, do không tương thích với dầu và có các đặc tính vật lý khác nhau như độ nhớt và điểm sôi, sẽ làm tăng gradient nhiệt.

Để đảm bảo kiểm soát quá trình làm nguội tối ưu, cần phải theo dõi sự thay đổi chất lượng trong suốt thời gian sử dụng của dầu. Điều này được thực hiện bằng quy trình bảo trì bể làm nguội.

Tính chất hóa lý của dầu nhiệt luyện

Dầu nhiệt luyện có các đặc tính hóa lý cơ bản bao gồm: Độ nhớt, hàm lượng nước, chỉ số Axit, chỉ số kết tủa và điểm chớp cháy (Bảng 1). Ngoài các quy trình mô tả đặc tính vật lý, việc phân tích đường cong làm mát cũng cần được thực hiện khi cần thiết.

Có rất nhiều quy trình xác định đặc tính hóa lý cụ thể có thể được sử dụng khi đánh giá nhiệt luyện. Sau đây là ví dụ về các quy trình thử nghiệm có thể được sử dụng và nhằm mục đích cung cấp một số hiểu biết sâu sắc về ý nghĩa của kết quả:

Độ nhớt của dầu nhiệt luyện

Hiệu suất làm nguội của dầu nhiệt luyện phụ thuộc vào độ nhớt của nó. Do sự xuống cấp, độ nhớt của dầu thay đổi theo thời gian. Để theo dõi quá trình và xử lý sự cố, phải theo dõi và ghi chép cẩn thận nhật ký hoạt động của bộ xử lý nhiệt, tương tự như biểu đồ trong dưới, về sự thay đổi độ nhớt trong bể của mình. Độ nhớt phải được theo dõi định kỳ ở 40°C bằng tiêu chuẩn ASTM D445.

Hàm lượng nước của dầu nhiệt luyện

Nước do ô nhiễm hoặc xuống cấp của dầu nhiệt luyện có thể gây ra các điểm mềm, độ cứng không đồng đều, ố màu và tệ nhất là hỏa hoạn, cháy nổ. Khi đun nóng dầu bị nhiễm nước, có thể nghe thấy tiếng tanh tách. Đây là cơ sở của thử nghiệm định tính hiện trường đối với nước trong dầu tôi. Các xét nghiệm phổ biến nhất trong phòng thí nghiệm về ô nhiễm nước là phân tích chuẩn độ điện thế Karl Fischer (ASTM D6304) hoặc chưng cất (ASTM D95).

Cần chú ý sử dụng máy dò độ ẩm tự động một cách thận trọng vì nhiều giới hạn độ nhạy thấp hơn của các thiết bị này (thường là 0,5%) cao hơn độ ẩm cho phép đối với dầu làm nguội (thường nhỏ hơn 0,1% như mô tả trong ASTM D6710).

Điểm chớp cháy của dầu nhiệt luyện

Điểm chớp cháy là nhiệt độ mà tại đó dầu ở trạng thái cân bằng với hơi của nó, tạo ra khí có thể bắt lửa nhưng không tiếp tục cháy khi tiếp xúc với tia lửa hoặc nguồn lửa.

Có hai loại quy trình kiểm tra điểm chớp cháy – cốc kín hoặc cốc hở. Trong phép đo cốc kín (ASTM D93), chất lỏng và hơi được làm nóng trong khu vực kín có hơi. Dấu vết của chất gây ô nhiễm có nhiệt độ sôi thấp có thể tập trung ở pha hơi dẫn đến giá trị tương đối thấp.

Khi tiến hành đo điểm chớp cháy cốc hở, các sản phẩm phụ có độ sôi tương đối thấp sẽ bị thất thoát trong quá trình gia nhiệt và ít ảnh hưởng đến giá trị cuối cùng. Quy trình điểm chớp cháy cốc hở phổ biến nhất là quy trình “Cleveland Open-Cup” được mô tả trong ASTM D92. Điểm chớp cháy tối thiểu của dầu, trong điều kiện vận hành bình thường, phải cao hơn nhiệt độ dầu đang sử dụng là 90°C (160°F).

Trị số axit của dầu nhiệt luyện

Khi dầu xuống cấp tạo thành các sản phẩm phụ có tính axit. Phân tích hóa học có thể xác định và đo lường các sản phẩm phụ này. Trị số axit (TAN) là phương pháp phổ biến nhất được sử dụng. TAN được xác định bằng quy trình chuẩn độ sử dụng kali hydroxit (KOH) với đơn vị đo là miligam KOH trên gam mẫu (mg KOH/g). Quá trình oxy hóa dầu cũng có thể được theo dõi và phát hiện bằng quang phổ hồng ngoại . Hình dưới minh họa những thay đổi quang phổ xảy ra do sự xuống cấp của dầu .

Sự hình thành cặn bùn của dầu nhiệt luyện

Một trong những vấn đề lớn nhất với dầu nhiệt luyện là sự hình thành cặn bùn. Mặc dù các phân tích khác nhau ở trên có thể chỉ ra rằng dầu nhiệt luyện có thể sử dụng được nhưng sự hiện diện của bùn có thể gây ra sự truyền nhiệt không đồng đều, tăng gradient nhiệt, tăng nứt và biến dạng.

Bùn cũng có thể làm tắc các bộ lọc và bề mặt trao đổi nhiệt hôi. Việc mất hiệu suất trao đổi nhiệt có thể gây ra hiện tượng quá nhiệt, tạo bọt quá mức và cháy.

Bùn được tạo ra bởi quá trình phân hủy nhiệt và oxy hóa của dầu tôi. Phản ứng oxy hóa tạo ra các phân tử polyme hóa và liên kết chéo, không hòa tan trong dầu. Lượng bùn tương đối trong dầu tôi có thể được định lượng bằng số lượng kết tủa. Số lượng kết tủa như được xác định trong ASTM D91 được xác định bằng cách thêm naphtha vào dầu và xác định thể tích kết tủa sau khi ly tâm.

Tuổi thọ còn lại của dầu có thể được ước tính bằng cách so sánh xu hướng tương đối hình thành cặn trong dầu mới và dầu đã qua sử dụng. Các quy trình thí nghiệm, chẳng hạn như số cacbon Conradson, thử nghiệm coker tấm nóng và thử nghiệm oxy hóa bình chịu áp quay (RPVOT) cũng có thể được sử dụng.

Phân tích nguyên tố của dầu nhiệt luyện

Khi các chất phụ gia hữu cơ kim loại, chẳng hạn như muối kim loại, được sử dụng làm chất tăng tốc độ tôi, sự suy giảm chúng do các quá trình như phân hủy hóa học và kéo ra (chuyển khối) có thể được định lượng bằng cách thực hiện phân tích kim loại trực tiếp. Một trong những quy trình phổ biến nhất là quang phổ plasma kết hợp cảm ứng (ASTM D4951 hoặc D6595). Báo cáo phân tích nguyên tố điển hình đối với muối kim loại có trong dầu tôi được trình bày trong Bảng dưới:

Đặc tính tốc độ làm mát của dầu nhiệt luyện

Một trong những thử nghiệm lâu đời nhất để định lượng mức độ nguội của dầu nhiệt luyện là thử nghiệm Máy đo độ nguội GM (“Bóng Niken”) được thực hiện theo tiêu chuẩn ASTM D3520.

Trong thử nghiệm này, một quả bóng niken 7/8 inch (22 mm) được nung nóng đến 885°C (1625°F) và sau đó thả vào giỏ dây treo trong cốc chứa 200 ml dầu tôi ở nhiệt độ 21°C. 27°C (70°F đến 80°F). Đồng hồ bấm giờ được kích hoạt khi quả bóng niken phát sáng đi qua cảm biến quang điện.

Một nam châm hình móng ngựa được đặt bên ngoài cốc càng gần quả bóng niken càng tốt. Khi quả bóng nguội đi, nó đi qua điểm Curie của niken (354°C, 670°F), nhiệt độ mà tại đó nó trở nên có từ tính. Lúc này, quả bóng bị nam châm hút, kích hoạt cảm biến dừng đồng hồ.

Thời gian cần thiết để quả bóng niken nguội từ 885°C đến 354°C (1625°F đến 670°F) được ghi lại. Bảng trên cung cấp một số thời gian minh họa của Máy đo nhiệt độ GM cho các chất làm nguội khác nhau.

Mặc dù Máy đo nhiệt độ GM đã được sử dụng để phân loại dầu tôi trong khoảng 40 năm nhưng ngày nay nó có giá trị hạn chế. Như được minh họa trong Hình trên, Máy đo nhiệt độ GM không cung cấp bất kỳ thông tin nào liên quan đến quá trình làm mát, thông tin này phải được biết nếu muốn xác định khả năng làm cứng thép của dầu tôi.

Do thiếu sót nghiêm trọng này, đặc tính dầu làm nguội của GM Quenchometer ngày càng được thay thế bằng quy trình phân tích đường cong làm mát ISO 9950 hoặc ASTM D6200 đối với dầu làm nguội. Hình 5 minh họa việc sử dụng phân tích đường cong làm mát để xác định các biến thể làm mát của quá trình oxy hóa dầu nguội theo thời gian.

Tuy nhiên, cần lưu ý rằng mặc dù phân tích đường cong làm mát cung cấp một công cụ vô giá để theo dõi và khắc phục sự cố hiệu suất của dầu làm nguội, nhưng vẫn cần phải xác định đặc tính vật lý để xác định nguyên nhân của hoạt động làm mát.

Căn cứ lựa chọn dầu nhiệt luyện trong quá trình tôi thép như thế nào?

Tính chất hóa học của dầu nhiệt luyện( Liên quan đến mác kim loại được tôi)

- Dầu không pha nước: Cũng giống nhiều loại dầu khác, nó được pha chế từ dầu gốc khoáng, không tạo nhũ. Nó cũng được pha chế những loại dầu có nguồn gốc từ dầu mỏ, chứa các chất béo bôi trơn, este, dầu thực vật và hệ phụ gia chịu cực áp phải kể tới: sulfur, Chlorine, phosphorus. Và trong danh sách các dầu nhiệt luyện chất lượng thì dầu không pha nước chính là loại dầu tốt nhất, nó cung cấp khả năng bôi trơn và hạ nhiệt hoàn hảo, ổn định.

- Dầu pha nước và tạo nhũ: Là chất lỏng pha loãng vào nước với hàm lượng nước cao. Khi pha với nước sẽ tạo nhũ, chất cô đặc có chứa dầu gốc và chứa cả chất tạo nhũ khiến dung dịch khi hòa tan với nước sẽ tạo ra một dung dịch có mức ổn định nhũ cao. Bình thường thì tỷ lệ pha dầu với nước ( 3 – 10% ) thì dung dịch sẽ đảm bảo khả năng truyền nhiệt tốt và ổn định.

- Dầu tổng hợp, bán tổng hợp: Với 2 loại dầu này thì sự ổn định hóa học là tốt hơn hẳn, dầu có khả năng chống cháy, sử dụng được lâu ngày và truyền nhiệt ổn định dài lâu.

Đặc tính của dầu tôi nhiệt luyện

- Tốc độ làm mát – tốc độ tôi: Nó sẽ chỉ cho chúng ta biết khoảng thời gian cần thiết để tôi thép, tôi kim loại nào đó.

- Tính chất dẫn nhiệt: đây là yếu tố quyết định tới tốc độ làm lạnh. Khả năng dẫn nhiệt cao thì tốc độ làm lạnh cũng nhẽ nhanh hơn và ngược lại.

- Độ nhớt: dầu có độ nhớt càng thấp thì tốc độ truyền nhiệt cũng như là làm lạnh lại càng nhanh.

- Nhiệt độ làm việc – Điểm chớp cháy của dầu: dầu mà có điểm chớp cháy cao thì rất tốt, rất an toàn khi sử dụng.

- Điểm rót chảy: đây là giới hạn thấp nhất của nhiệt độ mà khi đó dầu bắt đầu tan chảy được. Để ngăn chặn việc bơm bị phá hủy thì điều bắt buộc đó là điểm rót chảy phải thấp hơn nhiệt độ thấp nhất của hệ thống.

- Khả năng phân hủy sinh học: loại dầu này được các chuyên gia chế tạo hợp lý trong việc phân hủy thành những hỗn chất ít gây hại cho môi trường xung quanh nhất. Điều này khiến quá trình xử lý dầu thải tốn ít chi phí nhất.

- Sự tạo bọt khí thấp: Bọt khí có trong dầu sẽ làm suy giảm đáng kể về khả năng làm lạnh cho nên hệ phụ gia chống tạo bọt được thêm vào trong dầu sẽ khắc phục tối đa vấn đề này.

Kết luận

Dầu nhiệt luyện hay còn gọi là dầu tôi thép được sản xuất với mục đích kiểm soát nhiệt độ và làm lạnh nhanh thép cũng như các kim loại khác để làm cứng, trui hay là 1 vài quy trình xử lý nhiệt khác; Giúp cho bề mặt chi tiết tôi sáng hơn, không bị bám các chất cặn các-bon…

Thông tin liên hệ

- Địa chỉ: Số 6, Đường Phạm Thận Duật, Phường Thạnh Mỹ Lợi, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

- Hotline: 0977868803

- Zalo: 0977868803

- Email: cskh@maianduc.com

- Website: www.maianduc.vn

- Facebook: facebook.com/MaiAnDucJSC